Centro de Conhecimento

Bem-vindo ao John Zink Knowledge Hub, seu recurso para insights e atualizações sobre controle de combustão e emissões. Feito sob medida para profissionais do setor, este hub oferece um fluxo contínuo de conteúdo que vai desde artigos técnicos aprofundados e fichas técnicas de produtos até artigos técnicos e atualizações sobre os mais recentes regulamentos ambientais que afetam os sistemas de combustão. Este hub mantém você atualizado com as informações e insights de que você precisa.

Centro de Conhecimento

Filtro

Category

Tags

Nenhum resultado encontrado

Tente ajustar suas palavras-chave ou pesquisar outros termos. Estamos sempre adicionando novo conteúdo, então volte logo.

Dinâmica de uma vedação líquida em sistemas de flare: Gerenciando os Riscos de Secagem

Selos líquidos são equipamentos comuns em sistemas de queima de processo, proporcionando separação de um sistema de gás (ou vapor) em seções a montante e a jusante. Eles são usados para:

- Manter pressão positiva no coletor

- Prevenir flashback atuando como um para-chamas

- Manter os coletores de queima separados em aplicações escaladas

Ao usar um líquido — frequentemente água ou uma mistura de glicol/água — os lacres líquidos oferecem proteção confiável nas operações de queimada.

No entanto, sob certas condições, os selos líquidos enfrentam um desafio crítico: a secagem com secador. Quando eventos de emergência geram altas velocidades de gás, o líquido dentro da vedação pode ficar preso e ser liberado pela ponta do flare. Essa secagem com vedação líquida pode causar preocupações operacionais e de segurança.

Consolidação do Coletor de Inchaça: Equilibrando Custo, Segurança e Desempenho

No design de plantas, a consolidação de cabeçalhos flare é frequentemente considerada uma forma de reduzir custos de capital. Menos cabeceiras significam menos tubulação e menores custos de instalação. Mas, embora as economias iniciais possam ser atraentes, combinar fontes de alívio diferentes em um único coletor de sinalização introduz riscos significativos de segurança, desafios de conformidade e ineficiências operacionais.

Desbloqueando milhões em valor com a ponta correta do queimador

Margem que importa: excedendo os padrões de emissões com o ECOjet Edge+

Quando a confiabilidade é mais importante

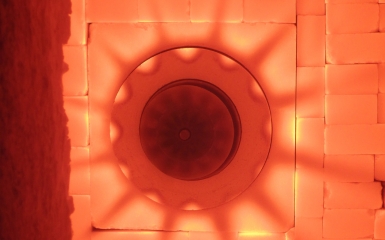

Telha do queimador e por que é importante

As telhas do queimador são frequentemente confundidas com um simples pedaço de refratário ou tijolo refratário, mas, na realidade, são um componente crítico do desempenho do queimador. A telha do queimador serve como o coração do queimador, influenciando o fluxo de ar, a mistura de ar-combustível, a estabilidade da chama, a forma da chama e o controle de emissões. Se instalados incorretamente ou derramados incorretamente, os ladrilhos do queimador podem afetar significativamente a eficiência, as emissões e a operação geral.

Como as condições climáticas ambientais podem afetar o desempenho do queimador

O desempenho do queimador é influenciado pelas condições climáticas ambientais, principalmente temperatura e umidade. Os queimadores funcionam puxando um volume específico de ar para combustão. Mudanças nas condições ambientais afetam o teor de oxigênio, a densidade do ar e a tiragem, o que afeta a eficiência da combustão, as emissões e a estabilidade da chama.

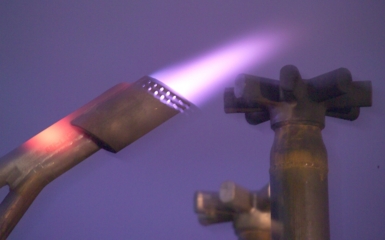

Retrofit com queimadores de NOx ultrabaixo

A adaptação de um aquecedor acionado com queimadores de NOx ultrabaixo requer uma avaliação caso a caso para determinar a viabilidade e as modificações necessárias. Embora alguns queimadores de NOx ultrabaixo possam ser instalados em cortes de queimadores existentes com alterações mínimas, a maioria dos retrofits requer modificações no aço do aquecedor e no refratário.

Queimadores de Parede Radiante & Padrões de Chama

Os queimadores de parede radiante são amplamente utilizados em aquecedores de craqueamento de plantas de etileno, onde a distribuição precisa do calor é essencial para a eficiência do processo. Esses queimadores são projetados para queimar gás pré-misturado, normalmente na posição horizontal, e são instalados na parede do aquecedor para criar radiação de calor uniforme.

Entendendo e evitando o impacto de chama em tubos de processo

O impacto da chama é uma preocupação crítica em aquecedores de processo, particularmente quando as alimentações de hidrocarbonetos estão envolvidas. Se não for controlado, pode levar ao superaquecimento do tubo, coqueificação e até falha catastrófica. Explore como identificar o impacto da chama, seu impacto nas operações e as melhores práticas para prevenir e corrigir o problema.

Jake Tillson, Gerente de Projetos

Conheça Jake Tillson, gerente de projeto do grupo de retrofit da John Zink. Desde que ingressou em 2021, Jake combinou sua paixão pela colaboração com o cliente com sua experiência operacional para gerenciar projetos complexos. Sua jornada reflete o compromisso de John Zink com o crescimento, a inovação e uma cultura em que os funcionários podem prosperar.

Devin Call, Coordenador de Projetos

Conheça Devin Call, coordenador de projetos de flares e oxidantes térmicos da John Zink. Desde que ingressou em 2023, Devin abraçou a cultura de colaboração, resolução de problemas e crescimento contínuo da empresa. Seja garantindo uma execução tranquila do projeto ou apoiando os colegas em seus desafios do dia-a-dia, Devin prospera no trabalho em equipe e em uma visão compartilhada de sucesso.

Michelle Torres, Gerente - Gerenciamento de Pedidos

Conheça Michelle Torres, gerente da equipe de gerenciamento de pedidos da John Zink. Desde que ingressou em janeiro de 2020, Michelle tem sido uma força motriz por trás de fluxos de trabalho eficientes e colaboração entre departamentos, garantindo que as necessidades dos clientes sejam atendidas com precisão e cuidado. Apaixonada por promover a inovação e abraçar desafios, ela contribui para o legado de excelência de John Zink enquanto cresce continuamente profissional e pessoalmente.

Thomas Creekmore, Gerente de Contas de Pós-Venda de Vapor/Flares

Conheça Thomas Creekmore, nosso gerente de contas de pós-venda de vapor e flares, que vem crescendo, liderando e construindo relacionamentos fortes na John Zink desde 2014. Das operações de armazém às vendas e liderança, sua jornada reflete nosso compromisso com a excelência e a integridade. Conheça Thomas enquanto ele compartilha sua carreira, tradições favoritas e o que o deixa orgulhoso de fazer parte da equipe.

Garantindo a confiabilidade do piloto de flare: prevenindo e mitigando falhas no fornecimento de combustível

Os pilotos são o coração de um sinalizador. Sem pilotos saudáveis, um sinalizador pode facilmente se tornar um respiradouro. Quando ocorre uma falha na tubulação de combustível do piloto, ela pode afetar significativamente o desempenho do piloto e, consequentemente, o desempenho do flare. Ninguém espera que, ao instalar um flare, a tubulação de combustível piloto falhe, mas isso acontece. Aperto insuficiente de conexões roscadas, flanges sem porcas duplas ou outro mecanismo para evitar afrouxamento, impacto de chama de flares adjacentes, impacto de chama de um flare danificado, suporte de tubulação inadequado e corrosão são causas potenciais de falha na tubulação de combustível piloto. Este artigo discutirá as etapas que podem ser tomadas para mitigar o problema, caso surja, e medidas preventivas para diminuir a probabilidade de sua ocorrência. As seguintes suposições são feitas:

- Um gerador de frente de chama (FFG) está disponível e funcional.

- O gás de ventilação não pode ser encaminhado para outro flare.

- O sinalizador danificado não será desligado para reparo.

(Aviso: a operação sem pilotos pode resultar na ventilação de gases residuais e suas consequências e pode violar os regulamentos locais.)

Anne Schonacher, Gerente de Inovação

Conheça Anne Schonacher, um membro valioso da equipe John Zink desde 2014. Atraída pela cultura de John Zink, ela agora desempenha um papel fundamental no gerenciamento de projetos de inovação, promovendo a colaboração e impulsionando soluções desde a ideia até a comercialização. Ela prospera em ajudar as equipes a dar vida a ideias inovadoras e promover um ambiente onde a experimentação e a resolução de problemas levam ao sucesso.

Técnicas para reduzir as emissões de gases de efeito estufa das queimadas

O aumento do foco nas emissões de gases de efeito estufa está levando as operadoras a explorar maneiras de reduzir essas emissões. O flare é uma área de interesse para emissões reduzidas. Este artigo explorará várias técnicas que podem ser usadas para reduzir as emissões de gases de efeito estufa das chamas.

Considerações sobre clima frio para operações de flare

O clima frio pode criar sérios desafios para flares assistidos por vapor ou água, levando ao acúmulo de gelo que ameaça a segurança e o desempenho. Bloqueios de gelo dentro do flare podem aumentar a contrapressão e arriscar a sobrepressão do equipamento conectado, enquanto as formações externas de gelo podem comprometer a integridade estrutural e colocar em risco o pessoal.

Este guia descreve os principais equipamentos vulneráveis a condições frias e as etapas para mitigar os riscos. O clima frio, definido como qualquer condição que faz com que a água congele no sistema de flare ou dentro dele, torna-se uma preocupação quando o gelo se acumula o suficiente para afetar a operação ou a estabilidade. Para obter orientações operacionais específicas, consulte sempre o manual do fabricante.

Bridget Taylor, Gerente de Execução de Pós-Venda

Conheça Bridget Taylor, gerente de execução de pós-venda da John Zink. Bridget ingressou na John Zink em 2015 depois de se formar em engenharia mecânica, mas sua conexão com a empresa é muito mais profunda. Com um legado familiar ligado a John Zink - seu avô trabalhava na empresa e seu pai era um cliente frequente - Bridget cresceu familiarizada com o trabalho inovador que acontecia aqui. Agora, ela fecha o círculo dessa conexão pessoal, liderando uma equipe global e ajudando a moldar o portfólio do mercado de reposição com paixão, colaboração e compromisso com o crescimento.

Emily Rohr, Gerente de Engenharia de Aplicação

Conheça Emily Rohr - Como gerente de engenharia de aplicação da equipe de controle de vapor, Emily combina sua paixão por clientes e engenharia com um espírito colaborativo, projetando soluções inovadoras para atender às necessidades de controle de emissões em todo o mundo. Com mais de uma década de experiência, Emily aumentou sua experiência e construiu parcerias duradouras, impulsionadas pelo amor pelo ensino e pelo compromisso com o avanço do setor.

Garantindo a queima segura de óxido de etileno: estratégias comprovadas de especialistas da John Zink

O óxido de etileno (EO) é um produto químico importante com uma variedade de usos como intermediário químico e como esterilizante. Os derivados do óxido de etileno incluem etilenoglicol, aminas, solventes e surfactantes. Como esterilizante, é usado para esterilizar dispositivos médicos, especiarias e outros produtos alimentícios. Embora suas propriedades o tornem indispensável, eles também exigem medidas de segurança rigorosas. Aproveitamos nossa profunda experiência em combustão e controle de emissões para garantir que a queima de EO seja eficaz e segura.

Jonathan Buskirk, Engenheiro de Aplicações de Retrofits de Flares

Conheça Jonathan Buskirk, que começou como desenhista na John Zink e agora é engenheiro de aplicações de retrofit de flares, resolvendo desafios exclusivos dos clientes. Atraído pela cultura de apoio da empresa e pelo foco na autorrealização, Jonathan rapidamente percebeu que John Zink era o lugar perfeito para crescer e explorar uma variedade de habilidades. Hoje, ele está ajudando os clientes a enfrentar os desafios de queima, combinando conhecimento técnico com estratégia comercial. A jornada de Jonathan destaca não apenas sua paixão pela engenharia, mas também o ambiente inovador e empoderador que faz John Zink se destacar.

Ronnie Springer, Gerente de Manufatura

Conheça Ronnie Springer, que ingressou na John Zink em 2008, começando como um maquinista qualificado e evoluindo para sua função atual como gerente de fabricação. Apaixonado por capacitar sua equipe, Ronnie se concentra em remover obstáculos e promover o crescimento individual. Alinhado com os valores de John Zink, ele prospera na cultura de inovação e colaboração da empresa, aproveitando a rede KES para impulsionar o sucesso.

Christian Tello, Desenvolvimento de Negócios LATAM para o Mercado de Reposição

Conheça Christian Tello, que se juntou à John Zink em 2011 como coordenador de materiais e agora lidera o desenvolvimento de negócios da América Latina para o mercado de reposição. Ao longo de sua carreira, Christian abraçou oportunidades para crescer, aprofundar seus conhecimentos e fortalecer o relacionamento com os clientes. Orgulhoso de contribuir para o legado de John Zink, ele valoriza a cultura de apoio da equipe e incentiva outras pessoas a abraçar os desafios como oportunidades de crescimento.

Bryan Stacy, Especialista em Contas Regionais

Conheça Bryan Stacy, especialista em contas regionais e um membro valioso da equipe John Zink desde 2021. A jornada de Bryan aqui começou com uma recomendação de um amigo, e ele rapidamente se conectou com nossos princípios orientadores. Em sua função na equipe de pós-venda de queimadores de caldeiras, ele prospera com a variedade e o desafio que cada dia traz, colaborando estreitamente com clientes e colegas. A experiência de Bryan reflete a cultura de apoio e foco no crescimento que ele encontrou na John Zink.

3 maneiras comprovadas de otimizar seus sistemas de flare e reduzir as emissões: insights avançados para operadores de refinaria

As refinarias dependem de queimadores para queimar gases residuais com segurança, mas esses sistemas também podem ser fontes significativas de emissões de gases de efeito estufa (GEE). Com regulamentações mais rígidas e metas de sustentabilidade crescentes, a otimização dos sistemas de flare é essencial. Este artigo descreve três métodos comprovados para reduzir as emissões e aumentar a eficiência dos flares, compartilhando insights avançados das décadas de experiência de John Zink.

Matthew Vuong, Consultor de Serviços Técnicos

Conheça Matthew Vuong, consultor de serviços técnicos da John Zink que começou sua jornada como estagiário em 2015. Ao longo dos anos, ele assumiu várias funções, expandindo continuamente sua experiência e paixão pelo atendimento ao cliente. Conhecido por sua abordagem prática, Matthew garante que nossos equipamentos de controle de vapor e biogás operem sem problemas no campo. Vamos explorar sua jornada de carreira, tradições favoritas e o que o leva a se destacar na John Zink.

Bill Lee, Representante de Contas Estratégicas

Conheça Bill Lee, representante de contas estratégicas da John Zink. Desde que ingressou em 2013, Bill abraçou uma variedade de funções, desde a oficina mecânica até vendas, impulsionado por sua paixão por aprendizado e crescimento. Neste destaque, Bill compartilha sua jornada de carreira, conselhos para novos funcionários e o que o entusiasma sobre o futuro na John Zink.

Queima de hidrogênio em caldeiras de queima tangencial: o futuro da combustão mais limpa

À medida que as indústrias em todo o mundo buscam soluções de energia sustentável, o hidrogênio (H2) está emergindo como uma alternativa promissora aos combustíveis fósseis tradicionais. Na John Zink, estamos liderando a inovação em tecnologias de combustão que atendam às crescentes necessidades de nossos clientes. Uma área de foco é a conversão de caldeiras de queima tangencial de gás natural para hidrogênio. Esse processo oferece possibilidades interessantes, mas vem com seu próprio conjunto de desafios.

A inovadora tecnologia de queima de vapor melhora significativamente as operações de queima total da planta da Samsung

A Samsung Total Petrochemicals Co., Ltd. substituiu uma ponta de flare assistida por vapor em sua principal fábrica de olefinas em Daesan, Coréia, pela tecnologia STEAMIZER® XP™ da John Zink para aumentar a capacidade sem fumaça, aumentar a eficiência do vapor, melhorar a estabilidade da chama e reduzir a poluição sonora. Os resultados foram impressionantes: a capacidade sem fumaça aumentou aproximadamente 195%, de 40.000 kg/h para 117.800 kg/h, usando a mesma taxa de fornecimento de vapor, e o flare tornou-se mais silencioso e estável. Esse sucesso levou a Samsung Total a encomendar outro STEAMIZER XP-60 para a mesma instalação.

A substituição do sistema de flare de emergência coloca a planta de volta em operação em tempo recorde

Como cliente de longa data de John Zink, a Qatar Petrochemical Company (QAPCO) entrou em contato com nossa equipe durante uma emergência inesperada. John Zink prontamente montou uma equipe para resolver o problema e entregar uma solução eficaz. A QAPCO precisava de um parceiro capaz de cumprir um prazo extremamente apertado. Três dias após a ligação inicial, John Zink viajou para a QAPCO, reuniu-se com sua equipe de liderança e se comprometeu a fornecer um sistema combinado de HC e queima ácida de 90 metros de altura em apenas 32 dias - um projeto que normalmente leva vários meses para ser concluído.

Entendendo Vapor Recovery Units (VRUs) e como eles funcionam

As Unidades de Recuperação de Vapor (VRUs) desempenham um papel crucial na indústria de petróleo e gás, ajudando a capturar e recuperar vapores que, de outra forma, seriam liberados na atmosfera.

O que é uma unidade de combustão de vapor (VCU) e como ela funciona?

Os sistemas de combustão de vapor, ou Vapor Combustion Units (VCUs), são ferramentas essenciais em gasolina, petróleo bruto, etanol, diesel e outras aplicações de hidrocarbonetos e petroquímicas, projetadas para gerenciar com segurança e eficiência gases e vapores voláteis.

Escolhendo entre Vapor Combustion Units (VCUs) e Vapor Recovery Units (VRUs): Tomando a decisão certa para sua operação

Quando se trata de gerenciar as emissões de vapores de hidrocarbonetos voláteis, a escolha entre Vapor Combustion Units (VCUs) e Vapor Recovery Units (VRUs) é uma decisão crítica. Exploraremos as principais considerações para ajudá-lo a determinar qual sistema é o mais adequado para sua operação específica.

Redução das emissões de NOx e custos de retrofit em caldeiras de queima tangencial

Ajudamos uma grande refinaria de petróleo a reduzir as emissões de NOx em três caldeiras de 550.000 lb/h de queima tangencial, considerando o custo de retrofit, cronograma e compatibilidade de equipamentos. O retrofit atingiu com sucesso as emissões desejadas, recebeu um prêmio por desempenho excepcional e mostrou nossa experiência na otimização de sistemas de combustão industrial.

Um guia abrangente para o processo de inicialização da VCU de John Zink

Quando se trata de garantir uma combustão de vapor eficiente e compatível, os Vapor Combustion Units (VCUs) de John Zink são amplamente reconhecidos por sua confiabilidade e eficácia. Uma parte crucial da implementação de uma VCU é o processo de inicialização, que envolve uma série de etapas e verificações para garantir que o sistema funcione conforme projetado e atenda aos requisitos regulamentares. Abaixo está uma visão geral detalhada do nosso processo de inicialização da VCU.

Recuperação de calor: reduzindo as emissões e melhorando a eficiência em oxidantes térmicos

Os oxidantes térmicos são componentes críticos no controle de emissões e na manutenção da conformidade ambiental em vários setores. No entanto, além de seu papel principal na redução de compostos orgânicos voláteis (VOCs), poluentes atmosféricos perigosos (HAPs) e outros gases residuais, há um interesse crescente em aumentar sua eficiência por meio da recuperação de calor.

Atendendo aos padrões da USCG com o equipamento portátil de controle de vapor marítimo de John Zink

Na indústria marítima altamente regulamentada, atender a rigorosos padrões ambientais e de segurança é crucial para as operações. Recentemente, um cliente na área da Costa do Golfo enfrentou um desafio significativo: eles precisavam de equipamentos portáteis de controle de vapor marítimo que atendessem aos requisitos da Guarda Costeira dos EUA (USCG). Sem infraestrutura existente para controle de vapor, eles recorreram à John Zink para obter uma solução de aluguel confiável e eficiente.

Adaptando-se aos novos regulamentos de emissão de vapor da EPA com a experiência de John Zink

À medida que as indústrias continuam a evoluir, os cenários regulatórios mudam para garantir a segurança e a sustentabilidade ambiental. As atualizações recentes da NESHAP Subparte R, BBBBBB e NSPS Subparte XXa da EPA representam mudanças significativas para as instalações que lidam com terminais de gasolina a granel e equipamentos de controle de vapor. Entender e navegar por essas atualizações pode ser um desafio, mas com a experiência e as soluções inovadoras de John Zink, a conformidade se torna não apenas alcançável, mas uma oportunidade de melhoria operacional.

Ben Bolin, Engenheiro de Aplicações

Conheça Ben Bolin, que começou como estagiário de engenharia de processos com John Zink em 2020 e ingressou em tempo integral em 2021 depois de obter seu bacharelado em engenharia mecânica. Atraído pela cultura e pelas oportunidades de crescimento de Koch e John Zink, Ben é um engenheiro de aplicações de novos equipamentos para a linha de produtos de equipamentos de controle de vapor. Ele lida com o trabalho de design, interações técnicas com clientes e suporte a projetos. Ben gosta de ver os projetos crescerem de ideias para sistemas operacionais e valoriza o incentivo da empresa à resolução criativa de problemas e ao desenvolvimento profissional.

Rebecca Hiatt, Engenheira de Projetos Flares

Conheça Rebecca Hiatt, que se juntou a John Zink em 2022 depois de se formar na OSU Tulsa. Atraída pela cultura de John Zink e pelas responsabilidades da função, Rebecca encontrou uma ótima opção como engenheira de projeto focada em chamas de processo.

Kayla Chally, Consultora de Soluções de Engenharia

Conheça Kayla Chally, consultora de soluções de engenharia da John Zink. A jornada de Kayla com John Zink começou como estagiária em 2016, e sua paixão pela cultura da empresa a levou a um cargo de tempo integral em 2017. Neste destaque, Kayla compartilha insights sobre seu papel, seu desenvolvimento profissional e suas contribuições para o ambiente inovador de John Zink. Saiba mais sobre Kayla, suas conquistas e seus amados filhotes, Ganso e Galo.

Raegan Peters, Engenheiro de Aplicações

Conheça Raegan Peters, engenheiro de aplicações especializado em oxidantes térmicos. Começando como estagiário em 2018, Raegan tornou-se um engenheiro em tempo integral que incorpora os valores de nossos negócios. Seu espírito colaborativo e compromisso com a excelência ajudam os clientes a navegar em projetos complexos e encontrar soluções personalizadas. A jornada de Raegan destaca as oportunidades de crescimento e a cultura de apoio na John Zink, onde ela contribui para nosso legado ao abraçar a inovação e o empreendedorismo baseado em princípios.

Breann Loeber, Engenheira de Aplicação

Conheça Breann Loeber, cuja jornada na John Zink começou durante seu segundo ano com o Koch All Access Program. Essa experiência despertou sua paixão pela tecnologia de combustão, levando-a a ingressar na John Zink como estagiária em 2021 e fazer a transição para uma função em tempo integral em 2022. Em sua função, Breann combina design técnico com interação com o cliente, trabalhando em estreita colaboração com os clientes para projetar sistemas de flare que atendam às suas necessidades. Ela também lidera o recrutamento do campus da Oklahoma State University (OSU), coordena a escola flare no Koch Engineered Solutions Institute (KESI) e auxilia na programação de estágios, ao mesmo tempo em que contribui para o legado de inovação e gestão ambiental de John Zink.

Adaptação ao hidrogênio: o papel dos queimadores de parede radiante

O futuro da energia está passando por uma transformação significativa, com o hidrogênio emergindo como uma fonte de combustível promissora e ecologicamente correta. A crescente demanda global por hidrogênio é impulsionada por sua capacidade de gerar água como seu único subproduto durante a combustão, com emissões mínimas de dióxido de carbono, dependendo de seu método de produção. No entanto, a integração do hidrogênio em várias aplicações apresenta desafios únicos, principalmente quando se trata de sistemas de combustão. Neste artigo, exploramos como a tecnologia de queimador de parede radiante está abordando os problemas associados à introdução de combustíveis de hidrogênio nos processos de combustão.

Compreendendo o impacto dos regulamentos emergentes de HON no projeto do oxidante térmico

O cenário das regulamentações ambientais está em constante evolução, e ficar à frente dessas mudanças é crucial para as indústrias que lidam com emissões perigosas. Um dos principais focos das recentes mudanças regulatórias são os Padrões Nacionais de Emissão de Orgânicos Perigosos para Poluentes Atmosféricos Perigosos (HON), que afetam mais de 200 instalações e têm como alvo substâncias que afetam a Indústria de Fabricação de Produtos Químicos Orgânicos Sintéticos (SCOMI). Um dos desafios críticos desses regulamentos é prever as taxas de emissão de dioxinas e furanos (CDD/CDF).

Hai Lai, chefe de tecnologia, Vapor

Conheça Hai Lai, chefe de tecnologia – Vapor da John Zink. Hai começou como estagiário em 2013, buscando experiência industrial antes de decidir ficar devido ao excelente equipamento, cultura da empresa e amizades. Ao longo dos anos, ele fez a transição do gerenciamento de projetos para a engenharia de processos, tornando-se chefe de tecnologia da equipe de controle de vapor. Sua jornada na John Zink foi marcada por aprendizado contínuo, orientação e contribuições para projetos inovadores, como a tecnologia de combustor de baixo NOxSTAR™ de baixo NOx.

Conversão de fornos utilitários a óleo e T-Fired para gás e óleo

John Zink executou uma conversão bem-sucedida para a Autoridade de Energia Elétrica de Porto Rico (PREPA), transformando duas caldeiras de 410 MWe alimentadas tangencialmente na Estação Geradora da Costa Sul. A conversão envolveu equipar as caldeiras das unidades # 5 e # 6 com queimadores de gás avançados, válvulas de segurança e patins reguladores de pressão. Isso permitiu que a PREPA alternasse de forma flexível entre a queima de gás natural e óleo combustível, alcançando redução de custos de combustível e adesão aos regulamentos. A conversão preservou as capacidades existentes de queima de óleo e otimizou o desempenho da caldeira, resultando em benefícios operacionais substanciais para a PREPA.

A jornada para emissões líquidas zero de carbono: desafios e oportunidades de queima de hidrogênio em aquecimento a lenha

À medida que líderes e organizações se esforçam para reduzir as emissões de carbono, o uso de hidrogênio como fonte de combustível continua a surgir como uma alternativa atraente. O aquecimento do processo por meio da combustão de hidrogênio não é necessariamente novo. As indústrias de refino e petroquímica aproveitaram o conteúdo de aquecimento em subprodutos (muitos deles ricos em hidrogênio) para maximizar a eficiência da unidade, reduzir o consumo de combustível comprado e eliminar a liberação de hidrocarbonetos não queimados na atmosfera. Embora a natureza livre de carbono para o hidrogênio ofereça um caminho aparentemente simples para emissões livres de carbono, a transição para o hidrogênio apresenta vários desafios que, se não forem mitigados, afetarão negativamente a viabilidade de produtos e serviços críticos para nossas vidas diárias.

Navegando no controle de vapor: escolhendo a tecnologia certa

O controle de compostos orgânicos voláteis (VOCs) é de extrema importância. Os VOCs, se liberados na atmosfera, podem ter efeitos prejudiciais ao meio ambiente, atuando como precursores da formação de ozônio e poluição. Consequentemente, as regulamentações em todo o mundo exigem a captura ou destruição de VOCs para mitigar sua liberação. Para atender a esses requisitos, duas tecnologias primárias são empregadas: unidades de recuperação de vapor (VRUs) e unidades de combustão de vapor (VCUs). Neste artigo, avaliaremos essas opções de controle de vapor e apresentaremos uma tecnologia adequada onde a tecnologia de combustão de vapor é escolhida.

Garantindo a continuidade operacional: aluguel de oxidante térmico para instalação de limpeza de vagões

As interrupções operacionais podem ser um desafio significativo, especialmente para instalações que exigem equipamentos de alta eficiência para atender a requisitos regulatórios rigorosos. Esta foi a situação enfrentada por uma instalação de limpeza de vagões que sofreu um desligamento devido a problemas com seu oxidante térmico existente. Com uma licença exigindo uma eficiência de destruição de 99,99%, encontrar uma solução rápida e eficaz era imperativo.

Como os telhas queimadores afetam a eficiência e as emissões da combustão

Em processos industriais e sistemas de combustão, há um herói oculto que muitas vezes passa despercebido: o ladrilho do queimador. É um equívoco comum pensar que esse componente essencial é apenas um pedaço de refratário ou tijolo refratário. Na realidade, o ladrilho do queimador é o "coração" do queimador, e seu design, instalação e manutenção adequados são essenciais para o desempenho eficiente do queimador. Este artigo se aprofunda no reino dos ladrilhos de queimadores, esclarecendo seu papel crucial nos queimadores de processo e discutindo os seis princípios-chave (os 6 Ms) que se aplicam ao design de ladrilhos de queimadores.

John Zink recebe o prêmio de Estrela de Excelência do VPP

A John Zink se dedica à segurança no local de trabalho, estabelecendo padrões que priorizam a saúde e o bem-estar de seus funcionários. Este compromisso foi reconhecido com a Estrela de Excelência dos Programas de Proteção Voluntária (VPP) da Administração de Segurança e Saúde Ocupacional (OSHA), refletindo não apenas a conformidade com os protocolos de segurança, mas uma cultura de segurança profundamente enraizada envolvendo todos os funcionários.

Dicas para operar um sistema de controle de vapor para maximizar sua vida útil

Os sistemas de controle de vapor desempenham um papel vital nas operações, garantindo o descarte seguro e eficiente de vapores nocivos. Para manter a longevidade e a confiabilidade desses sistemas, a operação adequada e a manutenção regular são essenciais.

Entendendo as correlações do fluxo de calor do forno de etileno

Eficiência e segurança são primordiais na operação de fornos de craqueamento de etileno. Esses processos críticos produzem etileno por meio de craqueamento térmico de matérias-primas de hidrocarbonetos, como etano e propano. No entanto, gerenciar perfis de fluxo de calor nesses fornos é crucial para evitar problemas como coqueificação, superaquecimento do tubo e danos ao equipamento. Nesta postagem do blog, exploraremos o significado das correlações de fluxo de calor e como elas podem ser aplicadas a várias configurações de fornos de etileno.

Fornecendo o sistema de combustão SOLEX™ Burner e reduzindo as emissões

John Zink entregou com sucesso o sistema de combustão de queimadores SOLEX, alcançando menos de 5 ppm de emissões de NOx e quase zero emissões de CO em uma ampla gama de condições operacionais. O sistema de combustão SOLEX™ é o queimador industrial de última geração com tecnologia de NOx da John Zink para aquecedores de processo em serviço de refino geral, projetado com duas zonas de combustão para atingir emissões de NOx de um dígito sem métodos tradicionais de tratamento pós-combustão, como a redução catalítica seletiva (SCR).

Air-Assisted Flares

Download

Turnkey Services

Download

Carbon Adsorption Vapor Recovery Systems

Download

WALFIRE™ Radiant Wall Burner

Download

Tail Gas Thermal Oxidizer

Download

SOLEX™ Burner

Download

Duct Burner Solutions

Download

CFD Modeling Capabilities for Fired Heaters

Download

Utility Solutions

Download

Process Heater MACT Compliance Solutions

Download

Sulfur Recovery Combustion Solutions

Download

Equipment Rentals

Download

Proven Solutions for the Biogas Industry

Download

Preventative Maintenance

Download

COOLstar® Burner

Download

LPMW™ Radiant Wall Burner

Download

DEEPstar™ Burner

Download

ECOjet® Edge Ultra-Low NOx Burner

Download

Rapid Mix Burner (RMB™)

Download

QLN® Burner

Download

Variflame™

Download

Dynaswirl-LN™

Download

Duct Burner

Download

ProLine In-Line Duct Burner

Download

Selective Catalytic Reduction (SCR) Systems

Download

LRGO™ Multi-Point Ground Flare

Download

Steamizer® XP™ Steam-Assisted Flare

Download

Fin Plate Burner for Enclosed Ground Flares

Download

LHTS™ Air-Assisted Flare

Download

SMART™ Air-Assisted Flare

Download

Demountable Flare Structures

Download

Vapor Recovery Units (VRUs)

Download

Crude Oil Vapor Recovery System

Download

Vapor Combustion Units (VCUs)

Download

NOxSTAR™ Vapor Combustion System

Download

Vapor Vacuum Control System (VAVACS)

Download

Marine Vapor Emission Control Systems

Download

InSite

Download

Selective Non-Catalytic Reduction (SNCR)

Download

Tail Gas Incinerator

Download

TriLo™ Technology

Download

Combustion Solutions for the Biogas Industry

Download

Sulfur Recovery Solutions

Download

COOLstar®+ Burner

Download